Рад преложить Вам следующий дипломный пгс!

| Дипломные пгс |

189. Антикоррозийный цех |

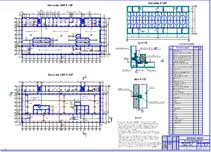

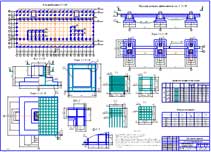

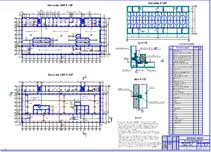

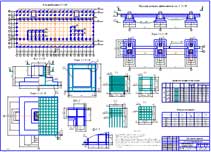

планы |

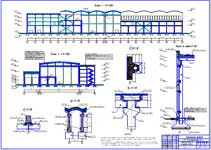

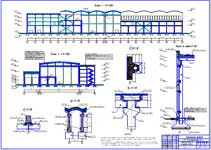

Разрез |

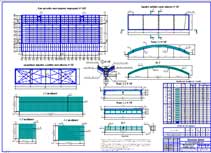

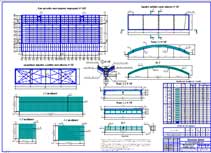

Покрытие, перекрытие

|

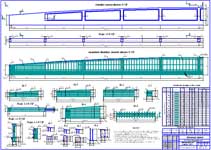

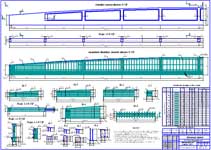

ж.б. Бортовой элемент оболочки

|

|

|

|

|

|

|

Ж.Б. колонна План колонн |

Фундамент |

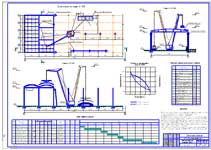

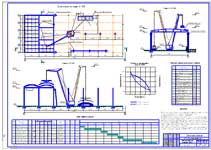

Техкарта монтаж оболочки |

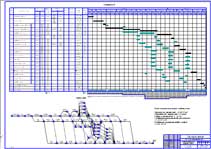

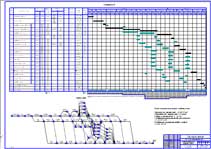

Календарь |

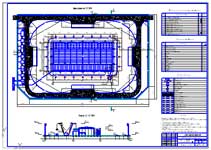

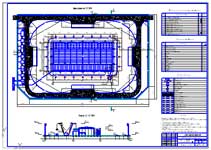

Стройгенплан |

|

|

|

|

|

Содержание

|

стр. |

Введение…………………………………………………………………………………………... |

10 |

1. Архитектурно-строительный раздел…………………………………………………………. |

12 |

1.1. Технологический процесс………………………………………………………………... |

13 |

1.1.1. Антикоррозийный цех………………………………………………………………... |

14 |

1.1.2. Цех приготовления гидроизоляционных композиций……………………………... |

18 |

1.2. Вариантное проектирования покрытия здания и выбор оптимального варианта……. |

19 |

1.3. Решение генерального плана…………………………………………………………….. |

21 |

1.4. Объёмно-планировочное решение здания………………………………………………. |

23 |

1.4.1. Теплотехнический расчёт…………………………………………………………….. |

24 |

1.4.2. Светотехнический расчёт…………………………………………………………….. |

26 |

1.5. Архитектурно-конструктивное решение…………………………………………………… |

30 |

1.5.1. Несущая система здания………………………………………………………………... |

30 |

1.5.2. Конструктивные элементы……………………………………………………………… |

31 |

2. Расчётно-конструктивный раздел…………………………………………………………….. |

37 |

2.1. Расчёт конструкции покрытия (расчёт длинной многоволновой цилиндрической оболочки)…………………………………………………………………………………... |

38 |

2.1.1. Конструкция оболочки и нагрузки…………………………………………………... |

38 |

2.1.2. Геометрические характеристики оболочки…………………………………………. |

39 |

2.1.3. Расчёт оболочки в продольном направлении……………………………………….. |

41 |

2.1.4. Расчёт оболочки в поперечном направлении……………………………………….. |

58 |

2.1.5. Расчёт торцевой диафрагмы………………………………………………………….. |

64 |

2.2. Расчёт поперечной рамы одноэтажного промышленного здания……………………... |

69 |

2.2.1. Конструктивная и расчётная схемы рамы промышленного здания……………….. |

69 |

2.2.2. Определение нагрузок на раму………………………………………………………. |

70 |

2.2.3. Составление таблицы расчётных усилий…………………………………………… |

77 |

2.3. Расчёт и конструирование внецентренно-сжатых колонн……………………………... |

77 |

2.4. Расчёт фундамента………………………………………………………………………... |

81 |

2.4.1. Определение основных размеров отдельно-стоящего и внецентренно загруженного фундамента…………………………………………………………………….. |

81 |

2.4.2. Конструирование и армирование отдельно стоящего фундамента……………….. |

83 |

3. Раздел технологии, организации строительного производства…………………………….. |

88 |

3.1. Введение…………………………………………………………………………………… |

89 |

3.2. Организационно-технологическая схема строительства………………………………. |

90 |

|

Стр. |

3.3. Выбор методов производства работ……………………………………………………... |

113 |

3.4. Описание технологических процессов………………………………………………….. |

114 |

3.5. Машины для производства СМР………………………………………………………… |

118 |

3.5.1. Расчёт грузозахватных приспособлений……………………………………………. |

118 |

3.5.2. Выбор монтажного крана…………………………………………………………….. |

121 |

3.5.3. Технико-экономическое обоснование монтажного крана…………………………. |

125 |

3.6. Выбор транспортных средств……………………………………………………………. |

130 |

3.7. Описание сетевого графика……………………………………………………………… |

133 |

3.8. Составление календарного плана………………………………………………………... |

138 |

3.9. Расчёт складских помещений и площадок……………………………………………… |

140 |

3.10. Определение потребности во временных зданиях……………………………………. |

141 |

3.11. Расчёт площадей временных зданий…………………………………………………… |

142 |

3.12. Проектирование временных инженерных коммуникаций……………………………. |

143 |

3.12.1. Расчёт потребности строительства в воде…………………………………………. |

143 |

3.12.2. Временное теплоснабжение………………………………………………………… |

144 |

3.13. Обеспечение строительной площадки электроэнергией……………………………… |

145 |

3.14. Проектирование стройгенплана……………………………………………………….. |

146 |

4. Раздел экономики строительства……...……………………………………………………… |

148 |

4.1. Определение сметной стоимости строительства……………………………………….. |

149 |

4.1.1. Составление локальной сметы……………………………………………………….. |

149 |

4.1.2. Локальный сметный расчёт на внутренние специальные работы…………………. |

150 |

4.1.3. Объектная смета………………………………………………………………………. |

150 |

4.2. Технико-экономические показатели строительства……………………………………. |

153 |

5. Раздел “Безопасность жизнедеятельности”………………………………………………….. |

173 |

5.1. Вводная часть……………………………………………………………………………... |

174 |

5.1.1. Охрана труда при проектировании цеха…………………………………………….. |

175 |

5.2. Организация строительной площадки………………………………………………….. |

176 |

5.2.1. Определение опасных зон……………………………………………………………. |

176 |

5.2.2. Освещённость строительной площадки…………………………………………….. |

178 |

5.2.3. Молниезащита зданий и сооружений………………………………………………. |

179 |

5.2.4. Санитарно-бытовое обслуживание на стройплощадке…………………………….. |

180 |

5.3. Строительно-монтажные работы………………………………………………………… |

180 |

5.3.1. Расчёт строп…………………………………………………………………………… |

180 |

|

стр. |

5.3.2. Расчёт траверс………………………………………………………………………… |

180 |

5.3.3. Расчёт строительных конструкций на монтажные условия……………………….. |

181 |

5.3.4. Земляные работы……………………………………………………………………… |

181 |

5.3.5. Электробезопасность…………………………………………………………………. |

182 |

5.3.6. Пожарная безопасность………………………………………………………………. |

183 |

5.3.7. Лёгкосбрасываемые конструкции…………………………………………………... |

183 |

5.3.8. Огнестойкость строительных конструкций (колонны)…………………………….. |

184 |

5.3.9. Вынужденная эвакуация людей из здания…………………………………………. |

185 |

5.4. Безопасность в чрезвычайных ситуациях……………………………………………….. |

186 |

5.4.1. Классификация и общая характеристика чрезвычайных ситуаций……………….. |

186 |

5.4.2. Условия возникновения и стадии развития чрезвычайных ситуаций…………….. |

188 |

5.4.3. Принципы и способы обеспечения безопасности жизнедеятельности в чрезвычайных ситуациях……………………………………………………………………... |

189 |

5.4.4. Основные сценарии управления в чрезвычайных ситуациях……………………… |

190 |

5.4.5. Характеристика чрезвычайных ситуаций техногенного характера……………….. |

191 |

6. Раздел экологии………………………………………………………………………………... |

194 |

6.1. Вводная часть……………………………………………………………………………... |

195 |

6.2. Определение категории экологической опасности предприятия……………………… |

196 |

6.2.1. Расчёт годовых выбросов вредных веществ, выделяющихся во время технологического процесса……………………………………………………………………. |

197 |

6.2.2. Расчёт выбросов вредных веществ в атмосферу автотранспортом на территории стройки…………………………………………………………………………………. |

198 |

6.3. Оценка ущерба от загрязнения окружающей среды…………………………………… |

202 |

Литература………………………………………………………………………………………... |

204 |

Приложения………………………………………………………………………………………. |

209 |

Введение

Основным назначением архитектуры всегда являлось создание необходимой для существования человека жизненной среды, характер и комфортабельность которой определялись уровнем развития общества, его культурой, достижениями науки и техники. Эта жизненная среда, называемая архитектурой, воплощается в зданиях, имеющих внутреннее пространство, комплексах зданий и сооружений, организующих наружное пространство - улицы, площади и города.

В современном понимании архитектура - это искусство проектировать и строить здания, сооружения и их комплексы. Она организует все жизненные процессы. По своему эмоциональному воздействию архитектура - одно из самых значительных и древних искусств. Сила её художественных образов постоянно влияет на человека, ведь вся его жизнь проходит в окружении архитектуры. Вместе с тем, создание производственной архитектуры требует значительных затрат общественного труда и времени. Поэтому в круг требований, предъявляемых к архитектуре наряду с функциональной целесообразностью, удобством и красотой входят требования технической целесообразности и экономичности. Кроме рациональной планировки помещений, соответствующим тем или иным функциональным процессам удобство всех зданий обеспечивается правильным распределением лестниц, лифтов, размещением оборудования и инженерных устройств (санитарные приборы, отопление, вентиляция). Таким образом, форма здания во многом определяется функциональной закономерностью, но вместе с тем она строится по законам красоты.

Сокращение затрат в архитектуре и строительстве осуществляется рациональными объемно - планировочными решениями зданий, правильным выбором строительных и отделочных материалов, облегчением конструкции, усовершенствованием методов строительства. Главным экономическим резервом в градостроительстве является повышение эффективности использования земли.

Решения правительства РФ нацеливают строителей на сокращение сроков строительства, активное внедрение достижений научно-технического процесса, передовой технологии и новых эффективных материалов, повышение качества и комплексную механизацию строительно-монтажных работ.

Актуальные задачи снижения стоимости, сроков строительства и сокращение ручного труда при производстве гидроизоляционных работ могут быть решены путём внедрения более прогрессивных полимербитумных гидроизоляционных покрытий на основе комплексной механизации их приготовления и нанесения.

Гидроизоляционная защита, т.е. защита от фильтрации и агрессивного воздействия воды, имеет целью обеспечение водонепроницаемости и долговечности строительных конструкций, сооружений и зданий.

При возведении объектов атомной энергетики выполняется большой объём работ по гидроизоляции подземных ограждающих конструкций и междуэтажных перекрытий (деаэраторные этажерки) зданий и сооружений АЭС. Так же выполняется большой объём антикоррозионных покрытий труб циркуляционных водоводов (циркводоводов), и оборудования.

Наиболее широкое распространение в строительстве получили гидроизоляционные конструкции в виде наносимых на защищаемые поверхности покрытий. Качество гидроизоляционных сооружений является важнейшим условием для обеспечения требуемого режима внутри помещений, а так же для предотвращения утечки технологических сред (в аварийных ситуациях) из сооружений.

№ |

Наименование продукции |

Ед. изм. |

Годовая |

1 |

2 |

3 |

4 |

1

2 3 4 |

Гуммирование оборудования, труб и фасонных деталей трубопроводов: |

м2 т т |

5000 30 10 |

Помещения в здании по назначению подразделяют на следующие группы: главные помещения, предназначенные для основных функций здания (цех по производству гидроизоляционных композиций и антикоррозийный цех); подсобные помещения, предназначенные для вспомогательных функций (санитарные узлы, вестибюли...); коммуникационные помещения: вертикальные - лестницы, коридоры.

Порядок размещения помещений устанавливают с учётом последовательности функциональных процессов, протекающих в здании и обуславливающих ту или иную схему передвижения в нём людей. Связь между помещениями должна обеспечивать кратчайшие пути сообщения внутри здания и возможность лёгкой ориентировки в нём. Также необходимо: соответствие всех площадей и высот помещений, пользуясь нормами проектирования; обеспечить выполнение санитарно-гигиенических требований; правильно ориентировать помещения по сторонам света; обеспечить нормальный температурно-влажностный режим, надлежащую звукоизоляцию, пожарную безопасность и т. п.

1.1.1 Антикоррозийный цех

Рис. 1.1 Технологический процесс

Антикоррозийный цех предназначен для защиты технологического оборудования и труб антикоррозийным покрытием и изготовления оборудования, труб, деталей труб и воздуховодов из неметаллических материалов, обладающих повышенной химической стойкостью от воздействия химических сред.

В чертежах осуществлены мероприятия, позволяющие улучшить механизацию ряда трудоёмких процессов, условий труда и техники безопасности, а именно:

• применён станок для дублирования сырой резины;

• ввоз тележек с деталями в вулканизационные котлы осуществляется с помощью специальных гидравлических устройств;

• используется печь с паровым обогревом;

• печь для спекания фторопласта установлена в изолированной камере с индивидуальной вытяжной вентиляционной системой.

В корпусе кроме основных производственных помещений также расположены трансформаторная подстанция, административно-вспомогательные помещения, кладовые сырья и вспомогательных материалов (рассчитанные на 3-7 суточное хранение), инструмента и инвентаря готовых изделий. В цехе имеется возможность применения новых видов антикоррозийных покрытий.

Компоновка производственных отделения и расположение оборудования выполняется с учётом технологических связей между отделениями, требований безопасности ведения технологических процессов и рациональной организации грузопотоков (рис. 1.1).

Межцеховые транспортные операции осуществляются автомобильным и железнодорожным транспортом, внутрицеховые – электрокарами и подвесными электрическими кранбалками в нормальном и взрывозащитном исполнении, в зависимости от категории помещений. Технологический процесс подготовки поверхности аппаратуры и защита её различными антикоррозийными покрытиями должны проводится в соответствии с инструкцией.

Подготовительное отделение. Оборудование и трубопроводы, поступающие в цех, должны быть предварительно тщательно нейтрализованы и очищены от посторонних загрязнений. В отделение осуществляется механическая очистка стальным песком поверхностей химаппаратуры, трубопроводов и деталей трубопроводов. Аппаратура и трубы очищаются в дробеструйной установке. Очистка поверхностей с большим радиусом кривизны производится вне камеры дробеструйной установки. Транспортные операции в отделении осуществляются подвесным электрическим краном. Передвижение железнодорожных цистерн по отдельным рабочим местам производится механизмом передвижения цистерн.

Отделение травления. Очистка поверхностей труб и деталей труб, трубопроводной арматуры, а также других мелких или фасонных изделий, осуществляется травлением в сернокислотной ванне с последующей промывкой в холодной воде в ванне и нейтрализацией щелочью. Кислота и щелочь поступают в отделение в стеклянных бутылях и закачиваются в соответствующие ванны ручными насосами

Отделение приготовления клея, лаков и красок. Приготовление резинового клея производится в клее приготовительной машине и смесителях. В качестве растворителя применяется бензин. Дозировка бензина осуществляется мерником, куда он закачивается ручным насосом. Грунт и бакелитовый лак доводят до необходимых концентраций в краскофильтрующем смесителе. Дозировка растворителей производится мерником, закачка ручным насосом. Приготовление фаолитовой замазки ведётся в смесителе.

Приготовленные клей и краски доставляются на соответствующие рабочие места в закрытых винипластовых бидонах.

Отделение гуммирования изделий из фаолита и лакокрасочных покрытий. Сырая резина дублируется на станке, раскраивается на столах и промазывается клеем на столах. Аппараты и их крышки обкладываются сырой резиной, которая затем плотно прикатывается к металлической поверхности на стендах. Трубы покрываются резиновым клеем на станке.

Листы сырого фаолита после очистки их от талька и притирки спиртом, разогреваются на плите паровой, раскраиваются на столах и формируются при помощи специальной технологической оснастки или при помощи ручного пресса. Покрытие бакелитовым лаком производится в распылительной камере, отверждение фаолита - в полимеризационной печи. Необходимая механическая обработка отвержденных фаолитовых изделий производится в мехмастерской. Гидравлические испытания изделий из фаолита осуществляются на стенде.

Нанесение лакокрасочных покрытий производится в распылительной камере. Технологический пост оснащён очистителем воздуха, красконагнетальным баком и пистолетами-краскораспылителями.

Транспортные операции в отделении осуществляются подвесным электрическим краном во взрывоопасном исполнении, электропогрузчиками во взрывоопасном исполнении, пневматической лебедкой и рельсовыми тележками.

Отделение вулканизации. Вулканизация загуммированных аппаратов и труб производится в вулканизационных котлах. Управление процессом вулканизации осуществляется автоматически по специальным программам, в зависимости от марки сырой резины. Закатка и выкатка тележек в котлы и из них осуществляется с помощью гидравлических переходных устройств.

Вулканизация крупногабаритных аппаратов производится открытым способом. Качество гуммировки контролируется дефектоскопом. Транспортные операции осуществляются подвесным электрическим краном, лебёдками, рельсовыми тележками.

Отделение изделий из винипласта и мехмастерская. Листы и трубы винипластовые размечают и раскраивают в заготовительном отделении на специальных станках, после чего с них снимают фаску электрорубанком на верстаке. Заготовкам и трубам, нагретым в паровом шкафу, придают необходимую форму на станках и приспособлениях. Сварочные работы производятся на столе и на приспособлении для сварки винипластовых труб сварочными горелками горячим азотом. Необходимая механическая обработка винипласта, а также отвержденного фаолита, производится на металлорежущих станках. Транспортные операции осуществляются подвесным электрическим краном.

Отделение изделий из фторопласта. В отделении футеруются фторопластом стальные трубы и изготавливаются фасонные части труб (тройники, отводы) из порошка фторопласта. Заготовки стальных трубопроводов с приваренными фланцами поступают в отделение извне. Отбортовка фторопластовых труб производится на токарно-винторезном станке.

Порошок фторопласта перед прессованием обрабатывается в установке с дисмембратором. Изделие диаметром прессуются на 250-тонном гидравлическом прессе. Спекание изделий осуществляется в печи. Транспортные операции осуществляются подвесным электрическим краном с рельсовыми тележками.

Отделение переработки резины. Отходы от раскроя сырой резины перерабатываются в профильные изделия на одно-червячной машине. Вырезка различных прокладок осуществляется циркульным ножом. Вулканизация изделий осуществляется на вулканизационном прессе.

Отходы сырой резины в количестве 17228 кг полностью утилизируются и из них изготавливаются: прокладки резиновые 6500 кг, профильные резиновые изделия 10700 кг.

Отходы фаолита перерабатываются в замазку, используемую в производстве.

Изношенная футеровка и прочие отходы вывозятся в отвал.